Masukan dan keluaran merupakan variabel atau besaran fisis. Keluaran merupakan hal yang dihasilkan oleh kendalian, artinya yang dikendalikan; sedangkan masukan adalah yang mempengaruhi kendalian, yang mengatur keluaran. Kedua dimensi masukan dan keluaran tidak harus sama.

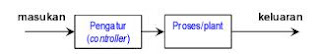

Pada sistem kendali dikenal sistem lup terbuka (open loop system) dan sistem lup tertutup (closed loop system). Sistem kendali lup terbuka atau umpan maju (feedforward control) umumnya mempergunakan pengatur (controller) serta aktuator kendali (control actuator) yang berguna untuk memperoleh respon sistem yang baik. Sistem kendali ini keluarannya tidak diperhitungkan ulang oleh controller. Suatu keadaan apakah plant benar-benar telah mencapai target seperti yang dikehendaki masukan atau referensi, tidak dapat mempengaruhi kinerja kontroler.

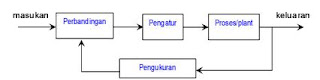

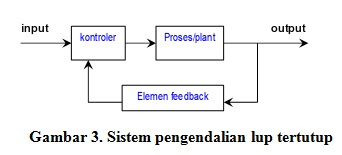

Pada sistem kendali yang lain, yakni sistem kendali lup tertutup (closed loop system) memanfaatkan variabel yang sebanding dengan selisih respon yang terjadi terhadap respon yang diinginkan. Sistem seperi ini juga sering dikenal dengan sistem kendali umpan balik. Aplikasi sistem umpan balik banyak dipergunakan untuk sistem kemudi kapal laut dan pesawat terbang. Perangkat sehari-hari yang juga menerapkan sistem ini adalah penyetelan temperatur pada almari es, oven, tungku, dan pemanas air.

Dengan sistem kendali gambar 2, kita bisa ilustrasikan apabila keluaran aktual telah sama dengan referensi atau masukan maka input kontroler akan bernilai nol. Nilai ini artinya kontroler tidak lagi memberikan sinyal aktuasi kepada plant, karena target akhir perintah gerak telah diperoleh. Sistem kendali loop terbuka dan tertutup tersebut merupakan bentuk sederhana yang nantinya akan mendasari semua sistem pengaturan yang lebih kompleks dan rumit. Hubungan antara masukan (input) dengan keluaran (output) menggambarkan korelasi antara sebab dan akibat proses yang berkaitan. Masukan juga sering diartikan tanggapan keluaran yang diharapkan.

Untuk mendalami lebih lanjut mengenai sistem kendali tentunya diperlukan pemahaman yang cukup tentang hal-hal yang berhubungan dengan sistem kontrol. Oleh karena itu selanjutnya akan dikaji beberapa istilah-istilah yang dipergunakannya.

Istilah-istilah dalam sistem pengendalian adalah :

1. Masukan

Masukan atau input adalah rangsangan dari luar yang diterapkan ke sebuah sistem kendali untuk memperoleh tanggapan tertentu dari sistem pengaturan. Masukan juga sering disebut respon keluaran yang diharapkan.

2. Keluaran

Keluaran atau output adalah tanggapan sebenarnya yang didapatkan dari suatu sistem kendali.

3. Plant

Seperangkat peralatan atau objek fisik dimana variabel prosesnya akan dikendalikan, msalnya pabrik, reaktor nuklir, mobil, sepeda motor, pesawat terbang, pesawat tempur, kapal laut, kapal selam, mesin cuci, mesin pendingin (sistem AC, kulkas, freezer), penukar kalor (heat exchanger), bejana tekan (pressure vessel), robot dan sebagainya.

4. Proses

Berlangsungnya operasi pengendalian suatu variabel proses, misalnya proses kimiawi, fisika, biologi, ekonomi, dan sebagainya.

5. Sistem

Kombinasi atau kumpulan dari berbagai komponen yang bekerja secara bersama-sama untuk mencapai tujuan tertentu.

6. Diagram blok

Bentuk kotak persegi panjang yang digunakan untuk mempresentasikan model matematika dari sistem fisik. Contohnya adalah kotak pada gambar 1 atau 2.

7. Fungsi Alih (Transfer Function)

Perbandingan antara keluaran (output) terhadap masukan (input) suatu sistem pengendalian. Suatu misal fungsi alih sistem pengendalian loop terbuka gambar 1 dapat dicari dengan membandingkan antara output terhadap input. Demikian pula fungsi alih pada gambar 3.

8. Sistem Pengendalian Umpan Maju (open loop system)

Sistem kendali ini disebut juga sistem pengendalian lup terbuka . Pada sistem ini keluaran tidak ikut andil dalam aksi pengendalian sebagaimana dicontohkan gambar 1. Di sini kinerja kontroler tidak bisa dipengaruhi oleh input referensi.

9. Sistem Pengendalian Umpan Balik

Istilah ini sering disebut juga sistem pengendalian loop tertutup . Pengendalian jenis ini adalah suatu sistem pengaturan dimana sistem keluaran pengendalian ikut andil dalam aksi kendali.

Gambar 3. Sistem pengendalian lup tertutup

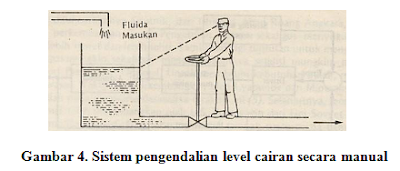

10. Sistem Pengendalian Manual

Sistem pengendalian dimana faktor manusia sangat dominan dalam aksi pengendalian yang dilakukan pada sistem tersebut. Peran manusia sangat dominan dalam menjalankan perintah, sehingga hasil pengendalian akan dipengaruhi pelakunya. Pada sistem kendali manual ini juga termasuk dalam kategori sistem kendali jerat tertutup. Tangan berfungsi untuk mengatur permukaan fluida dalam tangki. Permukaan fluida dalam tangki bertindak sebagai masukan, sedangkan penglihatan bertindak sebagai sensor. Operator berperan membandingkan tinggi sesungguhnya saat itu dengan tinggi permukaan fluida yang dikehendaki, dan kemudian bertindak untuk membuka atau menutup katup sebagai aktuator guna mempertahankan keadaan permukaan yang diinginkan.

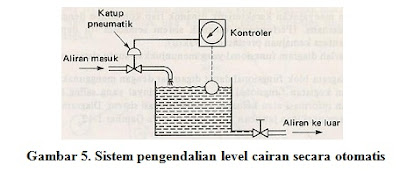

11. Sistem Pengendalian Otomatis

Sistem pengendalian dimana faktor manusia tidak dominan dalam aksi pengendalian yang dilakukan pada sistem tersebut. Peran manusia digantikan oleh sistem kontroler yang telah diprogram secara otomatis sesuai fungsinya, sehingga bisa memerankan seperti yang dilakukan manusia. Di dunia industri modern banyak sekali sistem ken dali yang memanfaatkan kontrol otomatis, apalagi untuk industri yang bergerak pada bidang yang proses nya membahayakan keselamatan jiwa manusia.

12. Variabel terkendali (Controlled variable)

Besaran atau variabel yang dikendalikan, biasanya besaran ini dalam diagram kotak disebut process variable (PV). Level fluida pada bejana pada gambar 4 merupakan variabel terkendali dari proses pengendalian. Temperatur pada gambar 5 merupakan contoh variabel terkendali dari suatu proses pengaturan.

13. Manipulated variable

Masukan dari suatu proses yang dapat diubah -ubah atau dimanipulasi agar process variable besarnya sesuai dengan set point (sinyal yang diumpankan pada suatu sistem kendali yang digunakan sebagai acuan untuk menentukan keluaran sistem kontrol). Masukan proses pada gambar 4 adalah laju aliran fluida yang keluar dari bejana , sedangkan masukan proses dari gambar 5 adalah laju aliran fluida yang masuk menuju bejana. Laju aliran diatur dengan mengendalikan bukaan katup.

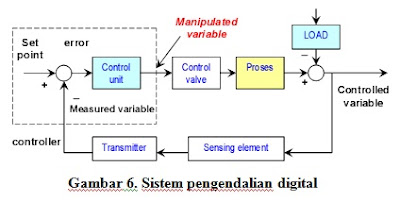

14. Sistem Pengendalian Digital

Dalam sistem pengendalian otomatis terdapat komponen -komponen utama seperti elemen proses, elemen pengukuran (sensing element dan transmitter), elemen controller (control unit), dan final control element (control value ).

15. Gangguan (disturbance)

Suatu sinyal yang mempunyai k ecenderungan untuk memberikan efek yang melawan terhadap keluaran sistem pengendalian(variabel terkendali). Besaran ini juga lazim disebut load.

16. Sensing element

Bagian paling ujung suatu sistem pengukuran ( measuring system) atau sering disebut sensor. Sensor bertugas mendeteksi gerakan atau fenomena lingkungan yang diperlukan sistem kontroler. Sistem dapat dibuat dari sistem yang paling sederhana seperti sensor on/off menggunakan limit switch, sistem analog, sistem bus paralel, sistem bus serial serta si stem mata kamera. Contoh sensor lainnya yaitu thermocouple untuk pengukur temperatur, accelerometer untuk pengukur getaran, dan pressure gauge untuk pengukur tekanan.

17. Transmitter

Alat yang berfungsi untuk membaca sinyal sensing element dan mengubahnya supaya dimengerti oleh controller.

18. Aktuator

Piranti elektromekanik yang berfungsi untuk menghasilkan daya gerakan. Perangkat bisa dibuat dari system motor listrik (motor DC servo, moto r DC stepper, ultrasonic motor, linier moto, torque motor , solenoid), sistem pneumatik dan hidrolik. Untuk meningkatkan tenaga mekanik aktuator atau torsi gerakan maka bisa dipasang sistem gear box atau sprochet chain.

19. Transduser

Piranti yang berfungsi untuk mengubah satu bentuk energi menjadi energi bentuk lainnya atau unit pengalih sinyal. Suatu contoh mengubah sinyal gerakan mekanis menjadi energi listrik yang terjadi pada peristiwa pengukuran getaran. Terkadang antara transmiter dan tranduser dirancukan, keduanya memang mempunyai fungsi serupa. Transduser lebih bersifat umum, namun transmiter pemakaiannya pada sistem pengukuran.

20.Measurement Variable

Sinyal yang keluar dari transmiter, ini merupakan cerminan sinyal pengukuran.

21. Setting point

Besar variabel proses yang dikehendaki. Suatu kontroler akan selalu berusaha menyamakan variabel terkendali terhadap set point.

22. Error

Selisih antara set point dikurangi variabel terkendali. Nilainya bisa positif atau negatif, bergantung nilai set point dan variabel terkendali. Makin kecil error terhitung, maka makin kecil pula sinyal kendali kontroler terhadap plant hingga akhirnya mencapai kondisi tenang ( steady state)

23. Alat Pengendali (Controller)

Alat pengendali sepenuhnya menggantikan peran manusia dalam mengendalikan suatu proses. Controller merupakan elemen yang mengerjakan tiga dari empat tahap pengaturan, yaitu

a. membandingkan set point dengan measurement variable

b. menghitung berapa banyak koreksi yang harus dilakukan, dan

c. mengeluarkan sinyal koreksi sesuai dengan hasil perhitungannya,

24. Control Unit

Bagian unit kontroler yang menghitung besarnya koreksi yang diperlukan.

25. Final Controller Element

Bagian yang berfungsi untuk mengubah measurement variable dengan memanipulasi besarnya manipulated variable atas dasar perintah kontroler.

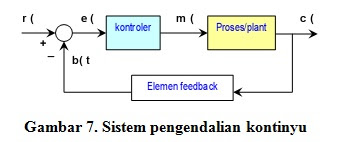

26. Sistem Pengendalian Kontinyu

Sistem pengendalian yang ber jalan secara kontinyu, pada setiap saat respon sistem selalu ada. Pada gambar 7. Sinyal e(t) yang masuk ke kontroler dan sinyal m(t) yang keluar dari kontroler adalah sinyal kontinyu.

06.53

06.53

Unknown

Unknown

gain is applied to the

gain is applied to the  , and

, and  terms, yielding:

terms, yielding:

is the integral time

is the integral time is the derivative time

is the derivative time

and

and  .

This parallel form, where the parameters are treated as simple gains,

is the most general and flexible form. However, it is also the form

where the parameters have the least physical interpretation and is

generally reserved for theoretical treatment of the PID controller. The

standard form, despite being slightly more complex mathematically, is

more common in industry.

.

This parallel form, where the parameters are treated as simple gains,

is the most general and flexible form. However, it is also the form

where the parameters have the least physical interpretation and is

generally reserved for theoretical treatment of the PID controller. The

standard form, despite being slightly more complex mathematically, is

more common in industry. which is "degrees per full output". This is the range over which the output changes from 0 to 1 (0% to 100%).

which is "degrees per full output". This is the range over which the output changes from 0 to 1 (0% to 100%).

,

,  , and

, and

.

. ,as follows,

,as follows,

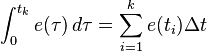

, using the numerical definitions of the first and second derivative and solving for

, using the numerical definitions of the first and second derivative and solving for  and finally obtaining:

and finally obtaining:![u(t_k)=u(t_{k-1})+K_p\left[\left(1+\dfrac{\Delta t}{T_i}+\dfrac{T_d}{\Delta t}\right)e(t_k)+\left(-1-\dfrac{2T_d}{\Delta t}\right)e(t_{k-1})+\dfrac{T_d}{\Delta t}e(t_{k-2})\right]](https://upload.wikimedia.org/math/a/9/b/a9beb5ee392aa86e76d734e9e761b148.png)